Поворот

Деоксидированный токарный станок, в зависимости от размера готового продукта, резервируйте разные размеры.

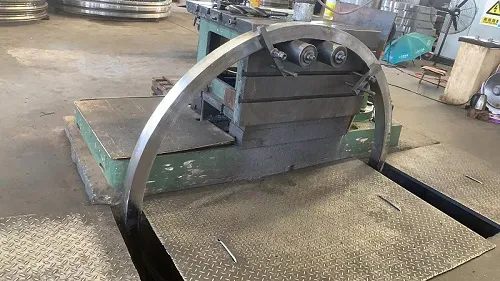

Стальное кольцо после кольца загружается в станок, и осуществляется грубый поворот обработки. Различные канавки вытекают, а стальное кольцо закрепляется на коробчатой фрезерной машине для резания зубов.

Основная цель заключается в том, чтобы сделать форму феркулы после окончательного продукта одинаковой, создавая условия для последующей обработки шлифовальной машины.

Ультразвуковое обнаружение дефектов - это выполнение ультразвукового обнаружения дефектов на ковках после грубого поворота, чтобы обнаружить, есть ли поры, шлаковые включения, ламинаты и другие дефекты внутри материала.

В соответствии с особыми требованиями международных или заказчиков, ковки после грубой повороты угасаются и закалены для улучшения общих механических свойств.

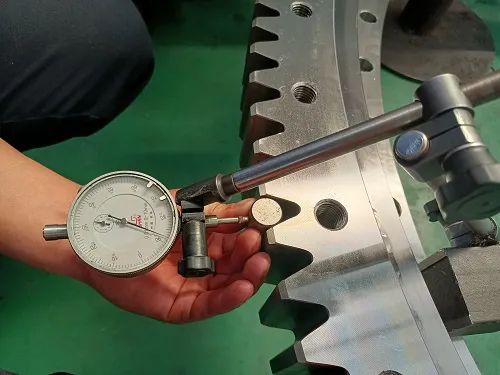

Испытание на затворенную и закаленную твердость.